Escrito por Edson Luis Marques, em 03/05/2023

Como resultado do surgimento das várias tecnologias ditas emergentes (IA, 5G, Big Data, IoT, VR, AR), conceitos como Gêmeos Digitais, Indústria 4.0, Smart Factories, Manufatura 4.0, Manutenção 4.0, BIM, dentre outros, estão cada vez mais populares. O que vem permitindo a ascensão destas tecnologias é a capacidade cada vez maior de coleta, transporte, armazenamento e processamento de dados.

A expectativa em torno dos benefícios a serem obtidos com a aplicação prática destes conceitos é enorme. O emprego do conjunto de tecnologias da indústria 4.0 é frequentemente citado como equivalente a uma 4ª revolução industrial.

No Brasil, espera-se uma redução total dos custos industriais de aproximadamente R$ 73 bilhões anuais, sendo R$ 35 bilhões em redução de custos com manutenção, R$ 31 bilhões em ganhos de eficiência e R$ 7 bilhões em economia de energia [1].

Na esteira deste conjunto de tecnologias e conceitos, os gêmeos digitais também vêm crescendo em popularidade e perspectivas de ganhos financeiros e científicos. Embora cunhado pela primeira vez por Grieves, em 2003, durante um curso de gestão do ciclo de vida de produtos da Universidade de Michigan, tal conceito passou a ganhar notoriedade a partir de 2017, saltando de 122 publicações científicas em 2017 para mais de 2934 publicações sobre o tema ao longo de 2021 (Scopus).

A Gartner listou os gêmeos digitais entre as Top 10 Tecnologias Estratégicas dos anos 2017, 2018 e 2019. Em 2020, a Gartner reforçou esta tendência ao indicar a tecnologia como tecnologia emergente pelos próximos 5 a 10 anos [2]. Embora numerosos, os trabalhos recentes listam diversos desafios a serem superados para o pleno emprego deste conceito.

O que é um Gêmeo Digital?

Na concepção originalmente proposta por Grieves, um gêmeo digital consiste em um conjunto de modelos de informações virtuais que descrevem totalmente um produto manufaturado potencial ou atual. Com o passar do tempo, cada setor buscou aprimorar esta definição à sua realidade. Na área industrial, são bem aceitas definições como as a seguir [3]:

“Uma réplica digital de ativos físicos, processos e sistemas, que os monitora de maneira abrangente ao longo de todo o ciclo de vida destes” [4];

“Um gêmeo digital é uma instância virtual de um sistema físico que é continuamente atualizada com os últimos dados de performance, manutenção e saúde do sistema ao longo de todo o seu ciclo de vida”[5];

“Um gêmeo digital é uma simulação multi-física, multi-escala e probabilística de um veículo ou sistema que usa os melhores modelos físicos, atualização de sensores, dados de frota e etc disponíveis, para espelhar a vida do seu gêmeo voador (físico) ”[6].

Frente a estas definições, cabe destacar algumas destas principais características de um Gêmeo Digital:

- Empregam uma variedade de tecnologias emergentes;

- Podem empregar modelos matemáticos virtuais multi-escala e multi físicos (térmicos, mecânicos, elétricos);

- Possuem conexões bidirecionais e em tempo real com o seu par físico;

- Consomem dados em tempo real, alterando-se continuamente para refletir o estado do seu par real de maneira fidedigna e ao longo de todo o seu ciclo de vida (projeto, operação, manutenção, obsolescência);

- Oferecem serviços virtuais que interagem com os seus pares reais, alterando ou aprimorando o comportamento dos mesmos nas variadas fases da vida de um produto ou sistema.

Quebra de paradigma

Este conceito de gêmeo digital da indústria de manufatura é considerado um aspecto chave da Indústria 4.0. Isto é, os benefícios previstos só serão alcançados ao se projetar, fabricar, comercializar, operar, manter e retirar de mercado produtos ou sistemas lado a lado com os seus gêmeos digitais

Enquanto isso não ocorre devido a uma série de limitações, os gêmeos digitais vêm sendo aplicados para fins mais específicos em uma variedade de setores da indústria.

Aplicações de gêmeos digitais na Indústria

Em termos gerais, as aplicações de gêmeos digitais na indústria são voltadas a soluções de [7]:

- Otimização;

- Tomada de decisão;

- Acesso/controle remoto;

- Treinamento e documentação;

- Projeto e planejamento;

- Monitoramento em tempo real;

- Manutenção;

- Segurança;

Na indústria manufatureira, pode-se classificar as suas aplicações conforme a fase do produto, conforme a Figura a seguir [3]:

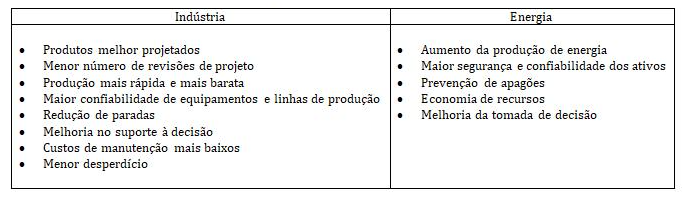

Benefícios para o setor de Energia e para a Indústria de Manufatura

Os principais benefícios geralmente obtidos com a implantação de gêmeos digitais na indústria de manufatura e no setor de energia são listados abaixo [7]:

PTI – Ambiente de sinergia para o desenvolvimento da Indústria 4.0

Embora a quebra de paradigma proposta pelo conceito dependa da sua difusão e emprego ao longo de toda a cadeia global de suprimentos, alguns setores ou ativos possuem oportunidades de utilização de gêmeos digitais e que justificam o elevado esforço tecnológico e econômico para a sua concepção.

É o caso de soluções voltadas ao monitoramento, controle, manutenção e otimização de infraestruturas críticas ou de bens de capitais de alto valor, como barragens, usinas hidrelétricas e bens de produção.

Tais empreendimentos possuem ativos de alto valor para aquisição e que combinam um longo ciclo de vida, custos relevantes de operação e manutenção e também um elevado impacto social e econômico.

No PTI, já a alguns anos, são desenvolvidos projetos de pesquisa e desenvolvimento que se utilizam de várias técnicas e tecnologias consideradas centrais para o desenvolvimento de Gêmeos Digitais.

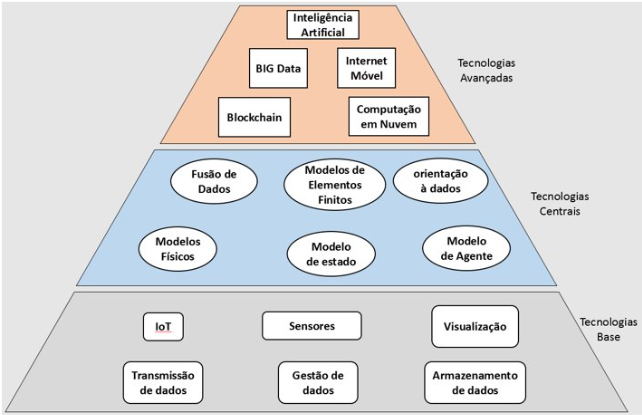

Tecnologias aplicadas aos Gêmeos Digitais [8]

Por meio do centro de Estrutura de Barragens, por exemplo, são executados projetos envolvendo:

- Modelagem geométrica 3D; Simulação numérica computacional;

- Desenvolvimento de sistemas de coleta de dados de monitoramento de barragens;

- Avaliação da saúde estrutural de equipamentos e de estruturas de barragens;

- Treinamentos em realidade virtual;

- Dentre outros;

As competências desenvolvidas ao longo destes projetos permitem ao centro, juntamente com o ecossistema de inovação do PTI, apoiar o setor elétrico brasileiro com projetos de pesquisa e desenvolvimento de gêmeos digitais aplicados a barragens e a equipamentos de usinas hidrelétricas. Como exemplo, cita-se o desenvolvimento da Interface 3D de Monitoramento das Unidades Geradoras da UHE Itaipu.

Como exemplo, cita-se o desenvolvimento da Interface 3D de Monitoramento das Unidades Geradoras da UHE Itaipu.

O trabalho desenvolvido obteve como resultado uma interface 3D de monitoramento integrada ao sistema SOMA de Itaipu e foi resultado de uma parceria com a Itaipu Binacional, o Cepel, a AIS Ambientes Virtuais e o Centro de Competência em Estrutura de Barragens. Esta interface encontra-se em operação e exibe os dados de monitoramento e o posicionamento dos mais de 400 instrumentos (de temperatura, pressão, deslocamento e vibração) instalados nos hidrogeradores. A interface possui uma representação realista dos componentes da máquina e disponibiliza aos usuários ferramentas de navegação e visualização 3D que permitem interagir com os modelos enquanto se avalia os dados de monitoramento em tempo real.

Com esta solução à disposição, é possível aprimorar o monitoramento, o entendimento do equipamento e o prognóstico de falhas por parte dos engenheiros e técnicos de manutenção.

Embora não possa ser classificado como um gêmeo digital completo, tal solução é mais um passo em direção ao processo de digitalização e visa o pleno emprego das tecnologias da indústria 4.0 em um futuro próximo.

Entre em contato com o PTI-BR pelo email nit@pti.org.br

Leia mais conteúdos como este em nosso blog:

- Conheça o Registrador de Perturbações e Medição Fasorial desenvolvido pelas equipes do PTI-BR e Itaipu

- IoT: conheça as soluções do PTI-BR com a modulação LoRaWAN

- Comparativo: conheça os riscos do hidrogênio em relação a outros combustíveis

Referências utilizadas

[1] AGÊNCIA BRASILEIRA DE DESENVOLVIMENTO INDUSTRIAL (Brasil, DF, Brasília). Indústria 4.0 pode economizar R$ 73 bilhões ao ano para o Brasil. [S. l.], 20 dez. 2017.

Disponível em: https://www.abdi.com.br/postagem/industria-4-0-pode-economizar-r-73-bilhoes-ao-ano-para-o-brasil. Acesso em: 2 maio 2023.

[2] F. Tao, B. Xiao, Q. Qi, J. Cheng, and P. Ji, ‘‘Digital twin modeling,’’ J. Manuf. Syst., vol. 64, pp. 372–389, Jul. 2022, doi: 10.1016/j.jmsy.2022.06.015.

[3] M. Liu, S. Fang, H. Dong, and C. Xu, “Review of digital twin about concepts, technologies, and industrial applications,” J. Manuf. Syst., vol. 58, pp. 346–361, 2021.

[4] He Y, Guo J, Zheng X. From surveillance to digital twin: challenges and recent advances of signal processing for industrial internet of things. IEEE Sig Proc Mag 2018;35:120–9. https://doi.org/10.1109/MSP.2018.2842228. CrossRef.

[5] Madni A, Madni C, Lucero S. Leveraging digital twin technology in model-based systems engineering. Systems 2019;7:7. https://doi.org/10.3390/. CrossRef.

[6] Hochhalter JD, Leser WP, Newman JA, Glaessgen EH, Gupta VK, Yamakov V, et al. Coupling damage-sensing particles to the digitial twin concept. 2014. p. 10. CrossRef.

[7] Singh, M.; Srivastava, R.; Fuenmayor, E.; Kuts, V.; Qiao, Y.; Murray, N.; Devine, D. Applications of Digital Twin across Industries: A Review. Appl. Sci. 2022, 12, 5727.

[8] Fang, X.; Wang, H.; Liu, G.; Tian, X.; Ding, G.; Zhang, H. Industry application of digital twin: From concept to implementation. Int. J. Adv. Manuf. Technol. 2022, 121, 4289–4312.